Bloc de module de fibres composées pour matériau de revêtement de four industriel à haute température

Introduction

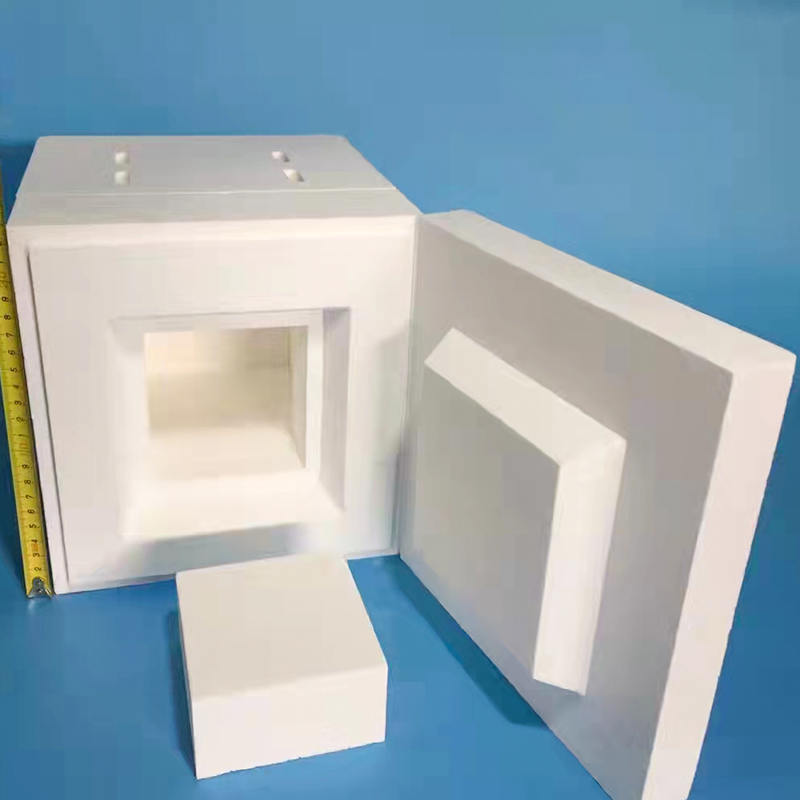

Le bloc préfabriqué en fibres composées NC est un matériau de revêtement de four entièrement en fibres développé par notre société pour les fours et fourneaux industriels à haute température. Adoptant des techniques de production spéciales, il est composé de fibres de différentes températures composées en fonction de leurs différents degrés de conductivité thermique. De plus, le bloc est équipé d'ancrages intégrés de sorte qu'il est à la fois léger et de faible densité, ce qui en fait un matériau de revêtement de four entièrement en fibres idéal pour les fours et les fours à haute température en termes de coût, d'énergie, de durée de vie et de poids.

Caractéristiques

Faible conductivité thermique ;

Faible capacité thermique ;

Faible densité ;

Haute stabilité ;

Forte intensité ;

Résistance aux chocs thermiques ;

Résistance à l'érosion ;

Capable de résister aux flammes et aux flux de gaz ;

Facile à installer.

Demande

Métallurgie et mécanique : four de chauffage, four de traitement thermique et couverture d'isolation thermique de poche ;

Industrie de la céramique et de la porcelaine : four Oller, four tunnel, four à puits et four à cloche.

| Nom | | Fibre de couche d'isolation | Capacité | | Compressif | Changement linéaire lors du réchauffage |

| Blocs préfabriqués | Al₂O₃ : 70 % | Al₂O₃ : 52 % Al₂O₃SiO₂ : | 280-300 | 0Gr25Ni20 | | (1 500 ℃ x 24 h) <1 % |

| Planche à vinaigre en fibres composites | Al₂O₃ : 70 % | Al₂O₃ : 52 % Al₂O₃ SiO₂: | 300-600 | 0,4-0,6 | (1 500 ℃ x 24 h) <1,8 % |

Remarque : Les données techniques déterminées par les normes de test utilisées se situaient, en moyenne, dans une certaine plage ; les données ne représentent pas les données d'assurance qualité du produit.

-

Structure de base d'un Four à vide Un four sous vide est composé de plusieurs systèmes intégrés conçus pour fonctionner dans des conditions de basse pression contrôlées. La structure centrale comprend une chambre à vide, un système de chauffage, un ensemble d'isolation, une unité de pompage sous vide et un système de contrôle. Chaque composant joue un rôle spécifique dans le maintien d’un environnement thermique et atmosphérique stable lors du traitement thermique. La ch...